Kristal Yapılar

Bir önceki

yazımda kaleme almış olduğum malzeme gruplarının kafanızda tam olarak

oturduğunu düşünmekteyim. Fakat malzeme biliminin temeli olarak nitelendirdiğim

kristal yapılara o yazımda yer verememiştim. Yine her zamanki, öncelikle tanımları,

terimleri ve modelleri kafamızda iyi modellemeliyiz.

Kristal

yapı ne demektir? Buyurun aşağıya..

- Kristal Yapı

Kısa bir tanım

yapmak gerekirse, katıların atomları arasında görülen tekrarlayan düzen

diyebiliriz. Doğru fakat yetersiz bir tanımdır. Ben bu terimi tanımlarken,

kafamda kurmuş olduğum bir modeli size aksettirmek istiyorum.

1000 kişilik

bir öğrenci kafilesi düşünelim. Bu kafilenin içinde illaki sıkı dostların

olduğu ufak gruplar, bunların oluşturduğu nispeten daha büyük sınıflar ve

sınıfında oluşturduğu nihayetinde 1000 kişilik bir kafile mevcut olsun.

Örneğin, bir sınıf 20 kişilik olsun. Bu da kafile içerisinde 50 sınıf olduğunu

gösterir. Her sınıfta gelişi güzel şekilde gruplaşmış 4,5 ve 6 şar lı küçük

gruplar mevcut olsun. Beden eğitimi öğretmenleri düdük çaldığında, bu kafile

hizalansın. Bir otorite üzerilerindeyken herkes aynı şekilde, kusursuz bir

şekilde sıralanacaktır. Baktıkları yön ve aralarındaki mesafeler belirli

olacaktır. 4 sıra oluşturup uzun ipler şeklinde veya 10 sıra oluşturup bir kare

şeklinde dizilebilirler. Fakat bu kusursuz düzen, başlarında beden eğitimi

öğretmenleri varken geçerlidir. Öğretmenleri onları serbest bıraktığında, bu

kafile öncelikle sınıflarına ayrışacak, sonrada kendi küçük arkadaş gruplarınca

kümeleşecektir. İki farklı duruma yukarıdan bakıldığında, öğretmen varken

mükemmel bir düzen varken, öğretmen gittiğinde, çarpık, kısmen düzenli, yakın

mesafelerde düzenli fakat uzak mesafelerde düzensiz bir şekil görülecektir.

İşte katılarda

aynı şekildedir. Eğer otoriteyi sağlayıp, sıcaklığı ve basıncı doğru kontrol

edebilirseniz, mükemmel dizilime geçerler. Aksine onları başı boş bırakırda bir

yapı oluşturmalarını beklerseniz, kısa mesafede düzenli –bazıları uzun mesafede

de düzenli- ama uzun mesafede düzensiz yapılarla karşılaşırsınız. Eğer katınız,

kısa mesafede düzen kurmakta kısmen başarılı fakat uzun mesafelerde yetersiz ve

kendini tekrarlayan yapılar oluşturamıyorsa, amorf katıdır. Ama amorf katının

aksine, mikroskobik incelemeniz sonucunda, kendini tekrarlayan, atomlar arasında

aynı mesafe bulunan ve belirli bir geometri oluşturan yapı müşahede

ediyorsanız, katınız kristal yapılıdır.

Kristalin

malzemeler, belirli bir geometride, atomları belirli mesafelerde duran element

ve bileşiklerdir. Katı halde bulunurlar. Kristal yapıya sahip olan katılar,

metaller, seramikler, bazı polimerler ve yine bazı camlardır. Camları

seramiklerden ayrı olarak nitelendirdim çünkü camlar kısa düzene sahip

olmalarına karşın, uzun mesafeli düzene sahip değillerdir. Oysaki, çoğu seramikte kristalite görülür.

- Kristal Yapı Çeşitleri

Kristalitenin

keşfi maden ve mineral bilimine dayanmaktadır. Metal, metal oksit ve

hidratların mineral halde olduğunun keşfini takip etmiştir. Kristaller ve

kristallerin belirli bir oryantasyonda olduğu İngiliz mineralog William

Hallowes Miller tarafından 1832 yılında bulunmuştur. Miller, mineralleri

incelerken, belirli bir ufacık yapının sürekli tekrar ettiğini fark etmiştir.

Bu en küçük tekrarlayan yapıya “birim hücre” demiştir. Ve bu birim hücrelerin 3

boyutlu olarak kendini tekrarlamasıyla katıda bir düzen oluştuğunu ortaya

koymuştur. Ayrıca, bu birim hücrelerin karakteristik özellikleri vardı ve her

biri farklı minerallere aitlerdi. Miller, hangi mineralin hangi kristal yapıya

sahip olduğunu bildiğinden, mineralin teşhisi çok çabuk yapabiliyordu.

Miller’in çalışmalarından etkilenen Auguste Bravais 1850 yılında yayınladığı

makalesi ile, 7 adet temel birim hücreyi ve bunların mineralden minerale

değişmediğini sadece birim hücrenin bir ve/veya başka ölçülerinin değiştiğini

ortaya koydu.

Bravais’in

buluşu doğruydu. 7 adet birim hücre tüm kristal katılar için geçerliydi. Fakat

bunların kendi alt kümeleriyle olan kombinasyonları ve her birim hücrenin ölçü

farkı vardı. Bu da her kristalin adeta bir kimyasal etiketiydi. Günümüzde kabul

gören ve defalarca ispatlanan “Kristalite Kanununca” temelde 7 , bunlarında

kendi içinde kombinasyonlarıyla 243 birim hücre gözlenmiştir.

7 adet temel

birim hücreyi, basit kübik, triklinik, monoklinik, ortorombik, rombohedral,

tetragonal ve hegzagonal olarak yazabilirim. Bu 7 adet temel birim hücrenin,

hacim merkezli, yüzey merkezli, taban merkezli olanlarıyla birlikte, 14 adet

Temel Bravais Hücresi tanımlayabiliriz. 14 adet Temel Bravais Hücresi

aşağıdadır.

(Kaynak : Callister,

Jr., Willam D. (2007) (İngilizce). Material Science and Engineering: An

Introduction. ABD: John Wiley & Sons, Inc.. 978-0-471-73696-7.)

Yukarıda gördüğünüz tabloda belkide aklınıza gelmeyen bir soruyu size yöneltmek istiyorum. 7 adet kafes mevcut. 4 adette Bravais kafesi mecvut. Her 7 birim hücrenin 4 adet Bravais kafesi olsaydı, 28 adet farklı dizilimde temel birim hücre olacaktı. Neden 14 adet var?

Görüldüğü üzere hacim merkezli, yüzey merkezli, taban merkezli gibi Bravais kafesleri, hegzagonal, rombohedral ve triklinik yapıda yoktur. Çünkü, eğer bu 3 temel hücrede herhangi bir Bravais yapısı olsaydı, bu yapılar geriye kalan 4 tane temel kafeslerden birini tekrarlayacaktır. En küçük kafesi temel aldığımızdan dolayı, Bravais kafesleri tüm temel kafesler için mümkün değildir. Çünkü kendinden küçük ve daha basit bir yapı oluşturacağından, kendisi Bravais kafesi sayılamaz.

Görüldüğü üzere hacim merkezli, yüzey merkezli, taban merkezli gibi Bravais kafesleri, hegzagonal, rombohedral ve triklinik yapıda yoktur. Çünkü, eğer bu 3 temel hücrede herhangi bir Bravais yapısı olsaydı, bu yapılar geriye kalan 4 tane temel kafeslerden birini tekrarlayacaktır. En küçük kafesi temel aldığımızdan dolayı, Bravais kafesleri tüm temel kafesler için mümkün değildir. Çünkü kendinden küçük ve daha basit bir yapı oluşturacağından, kendisi Bravais kafesi sayılamaz.

Tüm bu kristallerden farklı olarak, evlerimizde ve hayatımızda bir çok alanda kullandığımız cam ( amorf silisyumdioksit) herhangi bir düzene sahip değildir. Onunda kristal düzeni aşağıdadır.

Tabi ki tüm bu hücrelerden farklı

özel olarak tanımlanan hücrelerde mevcuttur. En çok bilineni ve bence en önemli

olanı “diamond cubic” olarak tanımlanan, tetrahedral –düzgün dört yüzlü-

adıylada bilinen yapıdır. Elmas tipi kristaldir. Kalkinojen grubu elementleri (

IV A) Elmas tipi kristal oluşturur. Örneğin, Metan (CH4), Elmas (C), Si, Ge.

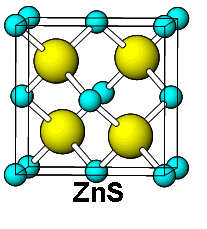

Tetrahedral

yapıdan farklı olarak bilinen 3 önemli yapıyı daha arz edeyim. “Zinc Blend”

(ZnS) , Perovskite (CaTiO3 , BaTiO3) ve Rutil (TiO2) .

Bu 4 özel

yapınında şematik gösterimleri aşağıdadır.

Perovskite

Diamond Cubic (Tetrahedral)

Rutile

Katıların,

kristal ve kristal olmayan olarak iki sınıfta ayrıldığını dile getirdim. İlk

başta vermiş olduğum “kafile” modelinin bu konuyu daha kolay anlaşılır hale

getirebileceğini düşünüyorum. Tekrarlıyorum, sadece resimleri başka

kaynaklardan almaktayım. Tüm çalışmalarım, yazılarım ve modellerime şahsıma

aittir. Sizleri daha fazla sıkmamak adına ve kristal hatalarınında çok detaylı

ve önemli olması nedeniyle “kristal hataları” adlı yazımı haftaya bırakıyorum.

Takipte kalınız.

Okan Gençoğlu

Malzeme Bilimi ve

Mühendisliği Öğrencisi

Mühendisliği Öğrencisi